|

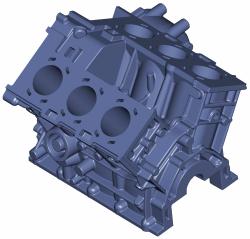

FONDAMENTA IN LEGA

La funzione e la struttura del basamento

di Roberto Maurelli

Una

vita da mediano. Così cantava Ligabue per celebrare il ruolo

fondamentale e mai abbastanza Una

vita da mediano. Così cantava Ligabue per celebrare il ruolo

fondamentale e mai abbastanza

riconosciuto dei centrocampisti, giocatori senza i quali

il buon funzionamento della squadra sarebbe seriamente compromesso.

Qualcosa del genere si potrebbe dire del basamento come

componente dei propulsori. Spesso trascurato nella descrizione

dell’architettura motoristica, è facile credere che si tratti di

qualcosa di facile da costruire nonché deputato esclusivamente ad

ospitare al suo interno gli organi del manovellismo. Ed invece così non

è.

Il basamento, infatti, oltre ad avere una geometria

complessa deve sopportare sollecitazioni incredibili, scaricate in

maniera repentina ad ogni giro dell’albero motore. Questo richiede che

la struttura debba essere estremamente robusta ma, dovendo fare i conti

anche con la leggerezza, mantenga anche un peso contenuto.

Contemporaneamente poi le geometrie devono consentire un adeguato

smaltimento del calore e limitare al massimo le emissioni acustiche.

Per avere un’idea basta pensare che in un moderno

turbodiesel ad alte prestazioni il picco di pressione durante la

combustione è nell’ordine dei 160 bar; questo significa che, se

l’alesaggio è di 80 mm, in un tempo estremamente ridotto ciascuna biella

scarica sul proprio cuscinetto una forza del’ordine di otto tonnellate.

Al fine di ottenere la massima rigidità complessiva e

facilitare i processi produttivi, generalmente il blocco cilindri,

oppure le bancate se il motore è a V, è incorporato nella stessa fusione

del basamento.

La soluzione con blocco cilindri amovibile, al contrario,

rende più rapidi gli interventi di manutenzione ma, oltre a peggiorare

la rigidità complessiva, comporta un leggero incremento di peso. In

genere questa soluzione è adottata quasi sempre quando i motori sono

raffreddati ad aria, come è accaduto per le Porsche del passato, per

alcuni mezzi popolarissimi come la Fiat 500, la Citroen 2 CV, il

Maggiolino, ecc.

Quanto ai materiali impiegati, per lungo tempo i

basamenti dei motori automobilistici sono stati realizzati in ghisa. Poi

la situazione si è modificata e, oggi, molti costruttori utilizzano

leghe leggere.

Per la verità, nei motori diesel, la situazione è molto

diversa poiché la ghisa la fa ancora da padrona per la sua attitudine a

smorzare le emissioni acustiche, assai critiche in motori di questo

tipo.

Non mancano neppure comunque realizzazioni nel prezioso

magnesio, impiegato da solo oppure combinato con l’alluminio.

Gran parte delle scelte costruttive in tema di basamento

devono tenere nella giusta considerazione l’alloggiamento degli altri

componenti, in particolare dell’albero motore. Non dimentichiamo,

infatti, che è nel basamento che viene collocato l’albero motore. Per

poter installare un albero a gomiti monolitico, ossia forgiato in un sol

pezzo, è necessario che i supporti di banco sui quali si appoggia siano

scomponibili. Ecco perché, quando si vuole adottare questa soluzione che

permette di conseguire una notevole rigidità, vengono previsti dei

cappelli scomponibili fissati ai supporti di banco attraverso due o

quattro viti.

Quando, invece, i supporti di banco non dispongono di

cappelli amovibili, si rende necessario un albero a gomiti che possa

essere inserito da un’estremità. Proprio per questo si dice che in

questo caso il basamento ha una struttura a tunnel. Nel tempo hanno

fatto ricorso a questa conformazione molti motori motociclistici, da

Guzzi a BMW.

Certi basamenti sono costituiti da due parti che si

uniscono secondo un piano verticale mediano, che taglia a metà i

supporti di banco. Questa struttura è tipica dei motori a cilindri

orizzontali contrapposti e consente di ottenere una struttura molto

rigida. Un’altra soluzione poco consueta si ritrova oggi in alcuni

motori Porsche, nei quali viene impiegato un basamento esterno che ne

racchiude uno interno, nel quale sono ricavati i supporti di banco.

Questo schema costruttivo è funzionale essenzialmente a ridurre le

emissioni acustiche.

Roberto Maurelli |